| 在隔离器中使用 VPHP 去污:优化循环时间的新方法 |

| 作者:admin 来源:原创 发布日期:2023/1/16 17:02:46 点击次数:7578 |

|

|

在隔离器中使用 VPHP 去污:优化循环时间的新方法 上海波宇,20230110

1. 背景介绍 对于隔离器的灭菌,H2O2的使用变得越来越流行,成为“卓越”的去污系统,多年来,H2O2作为洁净室或者无菌隔离器的去污手段,是制药行业消毒剂的主要应用之一,广泛的用于制药无菌检查,灌装的无菌隔离器生物表面去污技术。

2. 传统认知的汽化过氧化氢的特点 作为传统的知识点认知,汽化 H2O2可以更快地大体积分布,并且比喷雾液体渗透得更好。 我们作为专业的过氧化氢技术推动者,将进行深度剖析: 过氧化氢在针对无菌隔离器的应用: 无菌检查隔离器:安装在背景环境为Class C,D的实验室环境,主要取自实验室的背景条件作为无菌检查隔离器的新风来源,往往并没有独立的空调机组进行温湿度控制等条件。 无菌灌装/生产隔离器:安装在背景环境为Class C,D的生产环境,往往设置独立的空调系统,作为无菌生产型隔离器的新风来源,并且通过独立的空调机组进行温湿度控制等条件。

那么我们将重点讨论无菌检查隔离器应用于Class C,D的背景环境,并无特殊的手段控制温湿度所产生的问题。

3. 采用新方法实施过氧化氢灭菌 最近开发的一项技术已被证明可以比上述指定时间更缩短去污周期。其背后的想法是减少注射时间(D值*)。因此,总曝气时间和总循环时间会短得多。 下文将提供一系列关于通过 VPHP(汽相过氧化氢)灭菌优化循环的新方法。

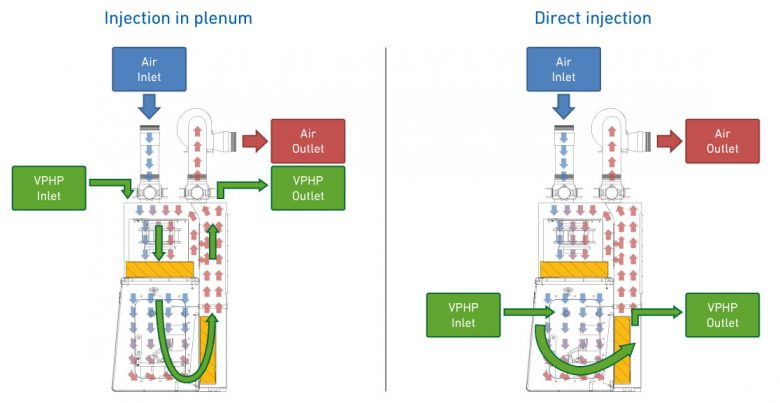

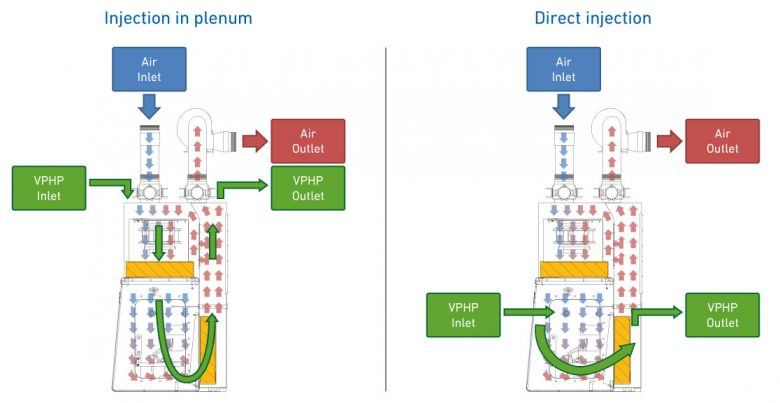

从上述两个图进行解释说明: 在VHP系统循环的过程中,,在那里它被引导到抽气管道中。由于这种通风,有两种方法将过氧化物引入腔室。

关于过氧化氢注入方式不同的对比表:

4. 以无菌检查隔离器为例的VHP灭菌优化策略 总所周知,除湿是VHP发生之前非常重要的步骤,这也是汽化过氧化氢,或者称为“干法”重要的过程,其理想的湿度控制范围为: < 45%Rh, 但是无菌检查隔离器安装在背景环境为Class C,D的实验室环境,主要取自实验室的背景条件作为无菌检查隔离器的新风来源,往往并没有独立的空调机组进行温湿度控制等条件。 VHP是一个多相过程,同时存在液相和气相。表面的冷凝量与当地温度直接相关。作为H2O2溶液先汽化,然后用热空气引入,在这个过程中,室内温度,喷口温度,舱体温度会经历20-80-20的温差。特别是喷口和舱体的温差,由80-20°,形成瞬间冷凝,它可能是“最坏情况”。 而往往一个腔室只有一个VHP的发生点(无论是小体积的缓冲舱,还是较大体积的操作舱), 由于工艺期间的温度变化是不可避免的,腔室越大,这将改变冷凝量, 在最远端反而更加容易形成液化状态。

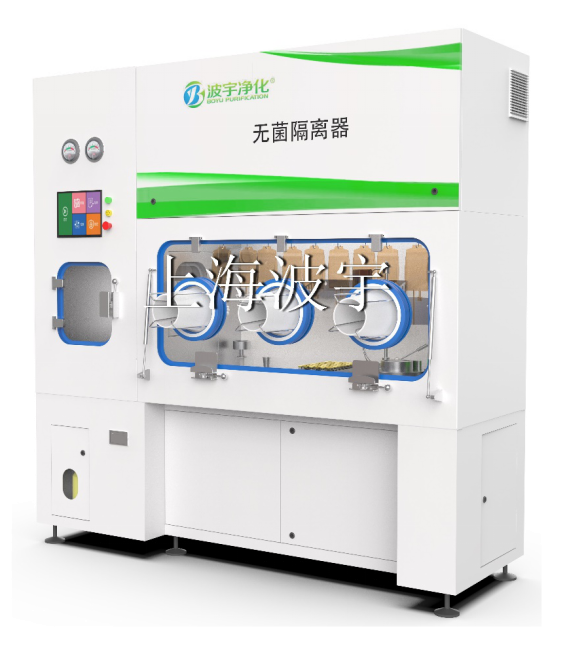

在VHP应用于无菌隔离器的生物去污过程中,节省净化时间,最小的残留浓度将是重要的发展方向,上海波宇设计了新款的无菌隔离器类型:

l 快速灭菌舱:我们设计了较小的缓冲舱(也称呼为快速灭菌舱),该舱体较小的体积,只需要60分钟,即可完成注入,维持和排残的灭菌周期。 l 直接注入法:无论是缓冲舱还是操作舱均采用直接注入法,只需要90分钟,即可完成一个完整的灭菌周期。

直接注入法:气相的过氧化氢通过高压雾化效果,实施生物去污,达到快速灭菌的效果

采用直接注入法所进行的对比: l 降低 H2O2灭菌周期(目标:Log6孢子减少,快速灭菌舱由原先的90分钟,缩短为60分钟),操作舱由原先的150分钟,缩短为90分钟。 时间的缩短比例为:40% l 降低 H2O2使用量(目标:Log6孢子减少,快速灭菌舱由原先的8g/m使用量变更为5g/m),操作舱由原先的10g/m变更为6g/m。总使用量由250g/灭菌周期变更为125g/灭菌周期,使用量的缩小比例为:100% l 残留浓度< 0.5 ppm [由过氧化氢低浓度传感器检测])

结论 首先,通过比较不同经过验证的无菌测试隔离器的数据,可以评估在操作单元内使用直接进样喷嘴处理 H2O2 的新技术的积极影响。直喷的技术验证显示出显着缩短的循环时间。其次,测试了生产隔离器(在早期阶段 - 没有相邻系统):与没有直接注入的相同生产隔离器相比,它通过采用直接喷射来展示这一成就。该数据代表直喷喷嘴的最终设计。 新技术的一个重要积极副作用是减少了H2O2的消耗量也减少了,且并不需要这么高的过氧化氢浓度,同时减少了排残时间。

陆永新,13564990536

|

| 【关闭】 |